Los generadores de eje horizontal (HAWT) se utilizan para la

producción de electricidad. Tienen un número pequeño de palas, de una a tres,

siendo el más utilizado el tripala.

Los HAWT se consideran “eólicas rápidas”, ya que su

velocidad específica de diseño es mayor que la de los multipala, calificados

como “lentos”.

Existen turbinas eólicas para generación de electricidad que

cubren una amplia gama de potencias, desde uno pocos cientos de vatios para

producción autónoma (micro eólica) hasta algunos miles de kilovatios (mega

eólicas) para la gran producción de energía eléctrica y el posterior envío a la

red.

Actualmente se comercializan eólicas de hasta 5000 kW, que

constituye un límite superior de potencia unitaria para los grandes

aerogeneradores, difícil de superar por problemas de viabilidad técnica y

económica, debido sobre todo a sus grandes dimensiones.

La evolución del tamaño de los HAWT fue sorprendente. En el

año 1980, un generador de 30 kW tenía un diámetro de unos 15 metros, y

actualmente un gran aerogenerador de 5.000 kW tiene un diámetro de unos 125

metros. La potencia más utilizada es la comprendida entre 1 y 2 MW, que

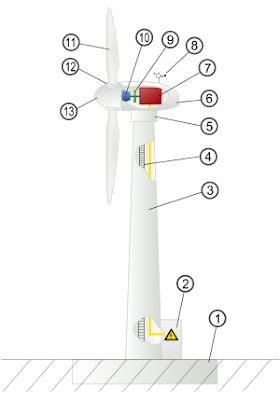

representan en conjunto las dos terceras partes del mercado. En la figura

podemos observar un esquema de un aerogenerador de eje horizontal.

En el mismo podemos distinguir los siguientes elementos principales:

- Base y cimientos.

- Punto de conexión a la estación transformadora de alta o baja tensión.

- Torre de sustentación.

- Escalera interior para acceso a la góndola.

- Sistema de orientación del rotor hacia el viento.

- Góndola.

- Generador eléctrico asíncrono o síncrono.

- Anemómetro y veleta.

- Freno para fijación del rotor.

- Caja multiplicadora de velocidad (GEAR BOX).

- Pala o álabe del rotor.

- Punto de inserción de la pala en el buje.

- Buje o nariz del aerogenerador.

|

| Partes del aerogenerador |

|

| Góndola |

Rotor:

Convierte la energía cinética del viento en energía cinética

de rotación en su eje Está formado por palas o Alabes, cubo o buje y nariz.

- Palas o aspas.

El rotor suele ser tripala o bipala. Los rotores de tres

palas tienen menos oscilaciones y un mejor equilibrado de las fuerzas

giroscópicas. No requieren buje articulado y producen menor impacto sonoro. Los

de tipo bala son más ligeros, de menor costo y más

Página 71 de 97

Apuntes de Energía Eólica Centrales y Líneas de Transmisión Ing. Corradini – Ing. Burgos

rápidos de montar, aportando un ahorro de peso al rotor del

orden del 30% con respecto al tripala. Los rotores tripala dominan el mercado

mundial.

Las palas tienen un diseño aerodinámico y están construidas

con materiales ligeros y resistentes corno fibra de vidrio con resinas epóxicas

o fibra de carbono. En grandes aerogeneradores tienen una longitud que puede

alcanzar hasta unos 50 m. Las palas se insertan en un elemento denominado buje.

Las palas se pueden proyectar con un ángulo de ataque fijo y

un perfil aerodinámico apropiado para que cuando la velocidad del viento

alcance un cierto valor, el perfil comience a entrar en pérdida aerodinámica,

lo que constituye el control denominado stall o bien proyectarse de forma que

pueda variar el ángulo de ataque, mediante el giro de la pala alrededor de su

eje longitudinal, lo que constituye el principio del control pitch. En general,

los rotores con control pasivo (stall) suelen funcionar en régimen de velocidad

de giro constante, mientras que los de control activo (pitch) trabajan a

velocidad variable. En este último caso al adaptarse a la variabilidad de la

velocidad del viento, aumenta el rendimiento aerodinámico del rotor.

|

| Gráfica velocidad del viento con relación a la altura del rotor |

La velocidad específica, correspondiente al máximo

rendimiento es menor en los rotores tripala que en los bipala. Los bipala giran

más rápido, y en consecuencia producen mayor nivel de ruido.

La velocidad lineal del extremo de la pala se limita por

razones estructurales (fuerza centrífuga, vibraciones, etc.), aerodinámicas y

de producción de ruido. En general en eólicas de mediana y gran potencia (500 a

3.000 kVV) y para aplicaciones terrestres, está comprendida en el intervalo de

40 a 85 m/s, limitándose frecuentemente a 70 m/seg. En eólica marina

(offshore), como el impacto sonoro es menor, las velocidades son algo mayores

que en las aplicaciones terrestres (onshore).

La velocidad de giro de los rotores tripala está comprendida

aproximadamente entre 10 y 60 rpm. Siendo en general más pequeña cuanto mayor

es el tamaño del rotor. En grandes eólicas son frecuentes valores de 10 a 20

rpm.

Los aerogeneradores con potencia nominal entre 500 y 850 kW

tienen diámetros del rotor de 35 a 50 m. Los diámetros de los mega generadores

de potencia entre 1 y 3 MW alcanzan valores entre 60 y 100 m. En máquinas de

mayor potencia, el diámetro sobrepasa 100 m. El diámetro ha ido creciendo desde

unos 20 m en 1980 hasta valores superiores a 100 m en 2005.

Los materiales de las palas deben reunir las siguientes características básicas:

- Resistencia estructural y en particular a la fatiga originada por tensiones alternas debidas a vibraciones.

- Baja densidad y resistencia a factores climatológicos (lluvia, nieve, etc.)

- Fabricación sencilla.

- Dos son los factores principales para la selección de materiales:

- Relación resistencia/peso.

- Costo económico.

Las palas suelen fabricarse con fibra de vidrio impregnada

con resina poliéster o resina epoxi, formando un material conocido como fibra

de vidrio reforzada con poliéster (GRP, glass fiber reinforced polyester).

La fibra de vidrio se lamina con fibras en la dirección del

eje de la pala para favorecer la resistencia a la flexión, y con fibras en

dirección perpendicular a las anteriores para favorecer la resistencia a la

torsión.

En general se utiliza la resina epóxica como refuerzo de la

fibra de vidrio, en lugar de la de poliéster, ya que permite construir palas

más ligeras, con mayor flexibilidad y mejor comportamiento frente a cambios de

temperatura y a la acción del agua.

La fibra de carbón o aramidas (Keviar 29 o Keviar 49),

reforzada con resina epóxica, presenta muy buenas características por su gran

resistencia y su baja densidad, pero en cambio es más cara.

También existen modelos con fibra de vidrio-fibra de carbono

y experiencias con materiales compuestos (composites).

Las palas se someten a diversos tipos de ensayos, entre los que se destacan:

Ensayo estático: la pala se somete a una carga extrema

durante un tiempo predeterminado (10 a 15 segundos), flexionándose en dos

direcciones.

Ensayo dinámico: se somete a oscilaciones de frecuencia

igual a la frecuencia natural de las palas. Se realiza un gran número de ciclos

de oscilación respecto a los dos ejes principales.

Ensayo de rotura: en nuevos prototipos o nuevos materiales

se somete a un ensayo estático con una carga tal que provoque la rotura de la

pala, para posteriormente analizar la superficie y los fragmentos de la sección

de rotura.

- Cubo o buje:

El cubo o buje es el elemento al cual se unen las palas. A

través del mismo, la potencia eólica captada por el rotor se transmite a la

caja variadora de velocidad. En rotores tripala, el cubo es rígido y está

formado por una estructura metálica hueca.

- Nariz:

Es la cubierta metálica de forma cónica que se encara al

viento y lo desvía hacia el tren motor. Tiene forma aerodinámica para impedir

la formación de turbulencias.

Góndolas o chasis:

La góndola o chasis es el cubículo donde se ubica el

generador eléctrico, la caja multiplicadora de velocidad de rotación y los

sistemas de control, regulación, orientación y frenado.

Está formada por una estructura metálica, construida con

placa y perfiles de acero, colocada en el extremo superior de la torre. Sobre

la misma se coloca una cubierta de protección frente a meteoros (lluvia, rayos,

etc.).

El acceso del personal de mantenimiento a la góndola es a través

de la escalera ubicada en el interior de la torre.

Generación eléctrica en un aerogenerador:

La generación eléctrica se realiza por medio del generador

eléctrico situado en la góndola y que se acciona por el rotor eólico. Las

tecnologías empleadas en la producción eólica son:

- Generador asíncrono: Se distinguen dos tipos: generador asíncrono con rotor en jaula de ardilla y generador asíncrono con rotor bobinado doblemente alimentado.

- Generador síncrono multipolo: La generación eléctrica se hace en tensión alterna (AC) trifásica y en general en baja tensión (BT), inferior a 1.000V. Siendo 690V la más frecuente. El generador puede ser síncrono de imanes permanentes (multipolo) o con electroimanes o asíncrono (inducción) con rotor en jaula de ardilla o rotor devanado doblemente alimentado.

En general, los generadores síncronos de imanes permanentes

y los de inducción (asíncronos) con rotor doblemente alimentado se utilizan con

rotores eólicos a velocidad variable, mientras que los de inducción con rotor

en jaula de ardilla son más empleados con rotores eólicos a velocidad

constante.

- Generador asíncrono de jaula de ardilla: Debido a la diferencia de velocidades de rotación entre el rotor eólico y el rotor del generador eléctrico ambos se acoplan a través de una caja multiplicadora de velocidad (gear box). El devanado estatórico está conectado a la red a donde se vierte la energía eléctrica generada. El rotor debe funcionar a velocidad constante, aunque en la práctica se admite como máximo variaciones del 1%. El rotor en jaula de ardilla presenta el inconveniente de consumir energía reactiva de la red, y para evitar esta dependencia en muchos casos se colocan baterías de condensadores en paralelo con el devanado estatórico para suministrar esta energía reactiva.

En algunos modelos, para aprovechar mejor el campo de

velocidades del viento, se emplean generadores asíncronos con rotor en jaula

con dos juegos de pares de polos. A bajas velocidades de viento se conmuta a un

mayor número de polos, aunque para ello puede ser necesario desacoplar el

generador de la red.

Actualmente debido a los avances de los sistemas de

electrónica de potencia, se conciben sistemas basados en el motor asíncrono a

velocidad variable, con acoplamiento a la red a través de un convertidor de

frecuencia.

- Generador asíncrono de rotor bobinado con doble alimentación: Es una de las tecnologías que permiten el uso de un rotor eólico que gire a velocidad variable. Un sistema de electrónica de potencia alimenta en intensidad los arrollamientos del devanado del rotor, mientras que el devanado estatórico se conecta directamente a la red, hacia donde se envía la energía eléctrica generada.

La frecuencia de la corriente que alimenta el devanado del

rotor es variable, lo que permite que las frecuencias eléctricas y mecánica de

rotación sean diferentes y por lo tanto pueda funcionar el generador eléctrico

con un rotor eólico a velocidad variable. El control se realiza a través de las

corrientes que se inyectan en el rotor del alternador. Se necesita una

multiplicadora de velocidad (gear box).

- Generador síncrono multipolo: también permite hacer funcionar el rotor eólico a velocidad variable.

El generador síncrono posee un elevado número de polos

magnéticos, por lo que se puede prescindir de la multiplicadora de velocidad,

de aquí que estos sistemas reciban también el nombre de "transmisión

directa". La generación eléctrica se realiza a frecuencia variable y la

inyección a red se lleva a cabo a través de un convertidor de frecuencia.

Regulación y control de potencia y de velocidad:

La regulación y control sirve para regular la potencia del

rotor, controlar su velocidad de rotación y parar el rotor, sacándolo fuera de

la acción del viento para evitar que se dañe cuando la velocidad del viento

alcanza valores muy elevados.

En micro y mini eólicas se utilizan muchas veces sistemas de

desalineación o desorientación del rotor. En medianas y grandes potencias, si

se exceptúan los casos del uso de alerones o flaps, similar al caso del frenado

de un avión, los sistemas de regulación y control de potencia más utilizados en

turbinas eólicas se clasifican en:

- Control pasivo de pérdida aerodinámica (stall controlled).

- Control activo por ángulo de paso variable (pitch controlled).

- Control activo por pérdida aerodinámica (active stall controlled).

|

| Paso de pala |

- Sistema pasivo por pérdida aerodinámica stall:

En el sistema pasivo por pérdida aerodinámica (stall) la

pala permanece fija, unida rígidamente al buje del rotor. En algunos modelos se

permite el giro de su punta o extremo final que actúa como freno aerodinámico.

La regulación se consigue por un perfil de la pala diseñado de forma tal que

provoca un aumento de la pérdida aerodinámica a medida que aumenta la velocidad

del viento.

El proceso es el siguiente: a medida que crece la velocidad

del viento alrededor de la pala aumenta la potencia captada por el rotor.

Cuando esta velocidad alcanza un cierto valor (velocidad nominal de la curva de

potencia del aerogenerador), el diseño del perfil de la pala hace que se

comiencen a desarrollar turbulencias de gran importancia y que se inicie la

entrada en pérdida aerodinámica de la pala y en consecuencia la potencia se

limite, dejando de aumentar. Si la velocidad del viento alcanza un cierto valor

(velocidad de desconexión o parada), las pérdidas aerodinámicas son de tal

magnitud que conducen al frenado o parada del rotor.

Este efecto es similar al de la pérdida de sustentación del

ala de un avión cuando su ángulo de ataque es muy elevado. El sistema

acostumbra a acompañarse con un dispositivo auxiliar de frenado (frenado

hidro-dinámico). La regulación se completa en ciertos casos con el giro o

basculación del eje de giro del rotor, variando el área útil de barrido

expuesta al viento. Este sistema es más sencillo y económico que el sistema

activo de paso variable (pitch). Se ha empleado en eólicas construidas durante

la década de 1990, y aunque sigue empleándose, fundamentalmente en eólicas de

mediana potencia, a partir del año 2000 ha ido disminuyendo su utilización a

favor del sistema activo pitch en grandes turbinas. El sistema

"stall" es muy utilizado en rotores que giran a velocidad constante y

que accionan generadores eléctricos asincrónicos con rotor en jaula de ardilla.

Para su correcto funcionamiento se requiere tener presente:

- Un diseño adecuado de las palas para alcanzar el efecto de pérdida aerodinámica (stall) para las velocidades de viento previstas.

- Mantenimiento de una velocidad constante con pequeñas variaciones máximas. Esta condición se facilita en el caso de generadores asíncronos por el arrastre de la propia red eléctrica sobre el alternador, que fija la frecuencia de 50 o 60 Hz. Ahora bien, en este caso debe preverse una incidencia consistente en el desenganche de la red, causada por ejemplo por un hueco de tensión. En esta situación, el rotor del generador eléctrico se aceleraría bruscamente al disminuir su par resistente y en consecuencia el generador eólico, produciéndose su embalamiento con riesgo de daños estructurales. Para ello, el rotor debe estar provisto de frenos aerodinámicos y mecánicos para este tipo de incidencias.

- El efecto stall produce vibraciones y fuerzas de empuje que pueden afectar a las palas y trasmitirse al conjunto de la máquina a través del buje. Por ello, deben proyectarse las mismas con la debida resistencia estructural.

- Sistema activo de ángulo de paso variable pitch:

En el sistema activo de paso variable pitch, la pala puede

girar sobre sí misma, alrededor de su eje longitudinal, con lo que cambia el

ángulo de ataque del viento y en consecuencia varia la fuerza aerodinámica que

este ejerce sobre la pala. Así, se puede regular la velocidad de giro y la

potencia del rotor de forma continua.

El control se realiza de forma que, para velocidades del

viento inferiores a la nominal del aerogenerador, se ajusta el ángulo para

extraer del viento la máxima potencia. Por encima de esa velocidad nominal, el

ajuste se realiza para mantener constante la potencia captada al viento. El

sistema mide continuamente la velocidad del viento, enviando las órdenes de

control para que las palas del rotor giren sobre su eje longitudinal y así

varíe el ángulo de paso de la pala y en consecuencia la fuerza aerodinámica de

sustentación. El accionador suele ser un motor hidráulico y en algunos casos un

motor eléctrico paso a paso. En el sistema activo pitch se distinguen dos tipos

de regulación de potencia: uno, en el que por el giro de la pala se originan

turbulencias y entrada en pérdida de la misma (sistema pitch to stall) y el

otro, en el que la regulación de potencia se realiza mediante la variación del

ángulo de ataque (sistema pitch to feather). La regulación activa (pitch)

permite optimizar la extracción de energía, operar con rotores a velocidad

variable, evitando los esfuerzos y vibraciones que presentan los rotores a

velocidad constante, y aportando mayor seguridad frente a vientos intensos. En

cambio es de mayor costo y requiere mayor mantenimiento que los sistemas

pasivos de paso constante.

En los sistemas activos de paso variable existen dos

posibles configuraciones:

- Sistemas en los que gira toda la pala alrededor de su eje longitudinal, cambiando el ángulo de paso de la misma para situarse siempre en condiciones de máximo rendimiento o para sacar a la pala de la acción del viento y parar el rotor.

- Sistemas en los que el giro se realiza solo en el tramo final de la pala correspondiente al extremo o punta de la misma, de forma similar al funcionamiento del alerón de un avión.

- Sistema activo por pérdida aerodinámica (active stall controlled):

Este es un sistema mixto que comparte ambos principios de

funcionamiento. La pala puede girar solo unos pocos grados (del orden de 10°)

para ajustar mejor su perfil, sobre todo en la zona de vientos intensos, de 18

a 25 m/s. Una vez superada la velocidad de viento nominal, el paso de pala

disminuye desde su valor óptimo, en general próximo a 0°, hasta un valor del

orden de unos -5°, forzando la entrada en pérdida aerodinámica de la pala.

La ventaja de este método es que se puede controlar la

potencia de forma más precisa que si se usa un sistema pasivo y así puede

funcionar la máquina en condiciones muy próximas a las de máximo rendimiento

para un amplio rango de velocidades del viento.

Las desventajas se centran en su mayor dificultad de diseño

y sus mayores costos de inversión y mantenimiento, aunque menores que un

sistema de paso variable (pitch).

En general, las principales diferencias entre el sistema de

regulación de paso fijo (stall regulation) y el de paso variable (pitch

regulation) se resumen en los puntos:

- La regulación pasiva (ángulo de paso fijo) es sencilla y robusta, sin parles móviles, pero muy poco adaptable a variaciones de la ubicación del generador o a cambios en la dirección y velocidad del viento respecto a los valores de diseño.

- Este inconveniente se resuelve mediante la regulación activa de paso variable (pitch), pero esta exige la variación continua del ángulo de acuerdo a las condiciones variables del viento. Si este presenta una gran variabilidad, su rapidez de cambio puede ser superior a la del giro de la propia pala sobre sí misma, con lo cual ésta se ve sometida a continuas oscilaciones que pueden traducirse en oscilaciones en la curva de potencia del generador en forma de picos.

- En algunos modelos de eólicas se realiza un diseño mixto, que combina las ventajas de un rotor diseñado con palas aerodinámicamente optimizadas (principio de regulación pasiva) con algún tipo de regulación activa que actúe sobre toda la pala o bien sobre el extremo final de la misma.

- La protección del rotor frente a una velocidad de rotación excesiva (embalamiento) se realiza mediante frenado aerodinámico, que puede ser:

- En el caso de regulación activa (pitch), por el giro de las palas del rotor 90° alrededor de su eje longitudinal. La pala adopta la denominada posición bandera.

- En el caso de regulación pasiva (stall) por pérdida aerodinámica. En este caso, algunos tipos de palas pueden girar la punta de las mismas (movimiento tip), actuando como aerofrenos.

- Estos sistemas de frenado permiten detener el rotor en pocas vueltas del mismo, de forma suave evitando esfuerzos potencialmente perjudiciales para la eólica.

- La máquina incorpora también un freno mecánico, que generalmente está instalado en el eje de salida de la caja multiplicadora (eje de accionamiento dl generador eléctrico). Este freno mecánico actúa como sistema de apoyo al freno aerodinámico, y también como freno de estacionamiento cuando el rotor está parado.

- El rotor con regulación activa (pitch) solo utiliza este freno como seguridad durante los trabajos de mantenimiento ya que el rotor no puede moverse mientras las palas están en posición bandera, es decir giradas 90° respecto a su eje longitudinal.

- La secuencia de arranque de un aerogenerador es la siguiente:

- Cuando el conjunto anemómetro y veleta del aerogenerador detectan viento, y el sistema de control determina que este viento mantiene una cierta estabilidad en su velocidad y dirección (es decir no se trata de rachas cambiantes), el controlador envía las siguientes órdenes, a través de los correspondientes motores:

- Entre 2 a 3 m/seg. Envía la orden de orientarse la turbina, es decir de posicionarse frente al viento.

- A partir de 3 o 4 m/seg. Se orden desactivar los frenos y permitir el giro del rotor por efecto del viento. En un rotor con control activo (pitch), se envía la señal de consigna a las palas para que progresivamente cambien su ángulo de 90° (posición bandera) a un ángulo de ataque mucho menor.

- A partir de velocidades del viento en el entorno de unos 4 m/seg, el rotor comienza a girar. Cuando la velocidad de giro del alternador llega a la de sincronismo, se realiza la conexión del generador a la red, de forma suave, mediante un interruptor de electrónica de potencia de tiristores o transistores IGBT. El proceso de conexión dura unos pocos segundos. Una vez concluido, el generador eléctrico envía la energía a la red. La regulación se realiza por pérdida aerodinámica en palas pasivas (stall), o por giro de las mismas, en un sistema activo (pitch).

|

| Esquema de aerogenerador |

No hay comentarios.:

Publicar un comentario

Espero que les haya gustado! Si quieren dejen sus comentarios, estaré encantado de leerlos!